Le TPS (Toyota Production System), vous en avez entendu parlé comme étant l’arme redoutable de Toyota qui lui permet aujourd’hui d’avoir une capitalisation boursière (177 milliards de dollars) supérieure à celle de GM, Ford et DCX cumulée (égale à 13 fois celle de GM). Et maintenant, vous vous demandez qu’est-ce donc le TPD. Le TPD ou le Toyota’s Product Development (sujet que j’ai abordé dans mon précédent post) est en réalité la véritable arme méconnue de Toyota. Selon les experts, seuls Ford, GM, DCX et Nissan (et donc bientôt Renault) ont véritablement pris conscience de la part centrale de ce sujet et engagé des actions concrètes dans ce domaine. Tous les succès de Toyota (y compris son profit record de près de 11 milliards de dollars en 2005) ne sont pas dus uniquement au TPS mais surtout à la puissance de ses équipes de R&D qui sont capables de sortir une voiture en 15 mois. Certains modèles comme la Corolla sont développés en 12 mois. Le record tous modèles confondus est de 10 mois. Dans le même temps, les concurrents de Toyota ont des temps de développement dont les moyennes oscillent laborieusement entre 24 et 30 mois ! Quand on est capable de sortir une voiture en 15 mois on peut mettre sur le marché beaucoup plus de produits. Par exemple, depuis 1990, Toyota à doublé le nombre de modèles mis sur le marché en Amérique du Nord. Plus de produits, plus souvent, signifie une meilleure couverture du marché. Il s’agit d’un point très important. Pour l’illustrer, je reprendrais le contre-exemple de Ford qui après avoir inventé le SUV délaisse sa valeur sûre, la Taurus, pour se concentrer sur ce produit qui a beaucoup de succès et fait gagner beaucoup d’argent. Distrait par ce succès, Ford est passé très près du dépôt de bilan, quand ses concurrents l'ont rejoint sur le créneau, alors juteux, des SUV (voir The End of Detroit par Micheline Maynard). Contrairement à ce qu’à fait Ford avec la Taurus, Toyota peut continuer à développer les valeurs sûres comme les Corolla et les Camry et sortir en même temps de nouveaux modèles à succès tels que la Prius (voire créer complètement une nouvelle marque telle que Scion destinée aux jeunes) à ressource quasi constante.

Dis-moi quel est l’âge moyen de tes modèles et je te dirai quelle est ta part de marché

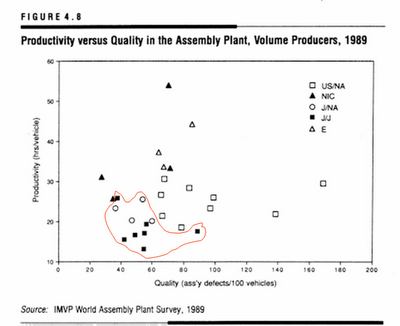

Il existe une corrélation frappante entre l’âge moyen des véhicules et la part de marché d’un constructeur : « le produit nouveau attire toujours ». L’âge moyen des véhicules de Toyota est de 1,2 an contre 3 ans en moyenne pour se concurrents. Toutefois, il ne suffit pas de sortir des produits nouveaux pour gagner des parts de marché. Il faut aussi que ces produits soient de bonne qualité et là aussi, Toyota est présent! Par exemple, en 2005, le constructeur nippon a positionné 10 de ses nouveaux véhicules à la première place (étude IQS de JD Powers, Amérique du Nord) dans les 16 catégories possibles ! Au passage, il existe des études sérieuses qui établissent une corrélation entre le niveau de qualité des produits et la capitalisation boursière. Là encore, pas étonnant que Toyota ait la capitalisation boursière la plus importante des constructeurs, comme nous l'avons vu précédemment.

A ce niveau, résumons-nous : Toyota a le temps de développement le plus court (15 mois), l’âge moyen de véhicule le plus faible (1,2 an), a doublé son offre depuis 1990 en Amérique du nord, a les produits de meilleure qualité (10 premières places dans les 16 catégories possibles en Amérique du nord). Autre info : tout cela ne lui coûte pas plus cher que ses concurrents car Toyota possède le coût de développement le plus bas !

Et alors ...

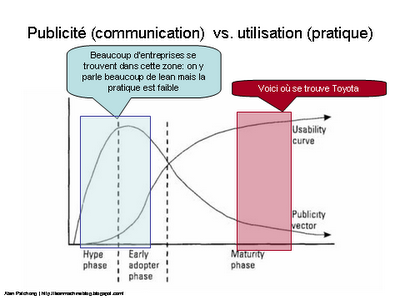

Si vous aviez besoin de chiffres pour vous convaincre de vous focaliser sur votre Product development, les voilà. Sans reprendre les arguments donnés dans mon précédents post, il est clair que « le gap n’est plus dans l’usine », il est aujourd’hui dans la le Product development, quelque soit votre secteur, et ce gap est énorme. Selon certains experts, il serait de l’ordre d’un facteur 10 ! Au moment où de plus en plus d’entreprises outsourcent leur production et se concentrent sur la conception et le développement des produits, le Product development est manifestement l’élément stratégique différentiant des dix prochaines années. Mes prochains posts porteront sur le sujet. La référence intournable dans le domaine est le livre Jeff Liker et Jim Morgan : The Toyota Product Development System.