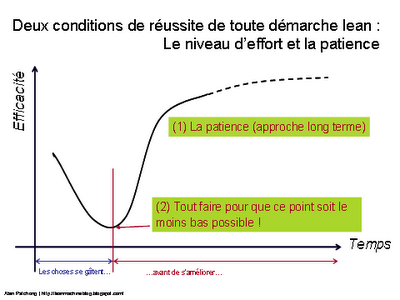

Soyez patient : prenez le temps nécessaire pour parcourir le chemin nécessaire!

La courbe en « J » montre que « les choses se gâtent avant de s’améliorer » et, par conséquent, sans patience, l’on ne pourra pas recueillir les fruits de la démarche.

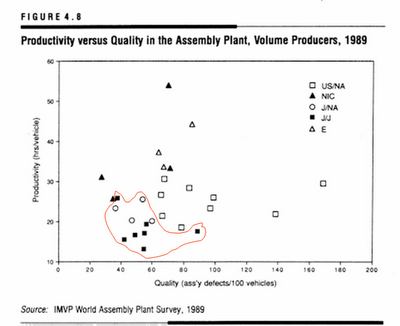

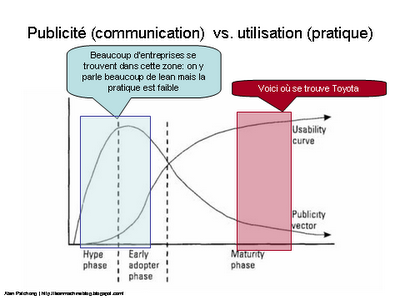

Paradoxalement, la patience, est en général ce qui manque le plus aux champions du lean. L’euphorie de la découverte du lean et la perspective des gains importants poussent quelquefois les initiateurs du lean à tout vouloir, tout de suite. Aux amateurs de résultats précoces, je voudrais rappeler que cela fait plus de 50 ans que Toyota pratique sans répit le lean et quel que soit l’enthousiasme mis dans la démarche l’on ne peut pas se hisser au niveau de Toyota du jour au lendemain. De même, des entreprises comme GM s’y essaient, avec des résultats mitigés, depuis plus de 20 ans (depuis 1984, date de la création de NUMMI, la joint-venture avec Toyota). Cette volonté acharnée d’obtenir tout, tout de suite pousse quelque fois les promoteurs du lean vers deux types d’erreurs : la surcommunication qui non de terrain nécessaire pour faire avancer le déploiement du lean. C’est ici que se situe la connexion avec le point suivant : l’énergie ou l’effort engagé dans la démarche.

Ce n’est pas en pissant dans la mer que vous augmenterez son niveau…

Comme le montre la courbe en « J » il faut mettre dans la démarche l’effort nécessaire pour que le point bas descende le moins possible.

Vouloir tout, tout de suite amène les champions du lean à dilapider leurs efforts au lieu de les concentrer sur une poignée de projets et les réussir de manière à créer des « références » visuelles. Dilapider les efforts augmente les risques d'échec et de de décrédibilisation de la démarche.

J'en profite pour m'arrêter un instant sur la rhétorique habituelle concernant le changement de culture nécessaire au succès du lean. Beaucoup d’initiateurs cherchent à traiter différemment les aspects techniques et le changement de culture nécessaire à la pérennisation de la démarche. Les deux sont étroitement liés et arrivent dans un ordre bien précis. D’abord des résultats visibles du changement, puis le changement de culture (voir John Kotter dans Leading Change). Par conséquent, obtenir des résultats concrets accélérera le changement de culture et surtout pas l’inverse…

Il faut éviter de faire du superficiel car ce n’est pas en pissant dans la mer que vous augmenterez son niveau … Si en plus l’on surcommununique sur les minces résultats obtenus, la démarche perd toute crédibilité ! L’approche qui consiste à concentrer ses efforts sur un nombre réduits de projets afin de bien les réussir est la meilleure publicité que l’on puisse faire. De plus, cette manière de faire permet de se créer en même temps de la compétence interne car une fois de plus : c’est du « learning by doing ».

En guise de conclusion de ce post, je rappellerais une image que m’a donnée Jeff Liker, l’auteur du bestseller The Toyota Way, lors de notre dernière rencontre : « déployer le lean c’est comme élever un enfant, il ne faut pas trop pousser mais juste trouver le bon rythme… et être patient»