Alors, quel temps avez-vous mis dans les deux cas ? Quel est la différence entre ces deux temps?

Un des principes du « Toyota Way »

Un des quatorze principes de management du « Toyota Way » est la recherche effrénée de la visibilité, partout : de l’atelier jusque dans les bureaux. Le principe est simple et s’appuie sur l’un des mantras de E. Deming : « ce qui ne se mesure pas ne s’améliore pas ». Ma parodie préférée de cette citation est : « ce qui se mesure s’améliore… ». En effet, tout simplement, le fait de suivre un indicateur le fait baisser quasi-mécaniquement d’entrée de jeu. Pour Deming et bien d’autres gourous de l’amélioration, la première étape de l’amélioration d’un process est la mesure et il n’y a pas de moyen plus performant de mesure que l’œil !

Le test d’acide…

Pourquoi Toyota recherche la « visibilité » ? La réponse est la même que dans mes précédents messages : faire émerger les problèmes afin de les résoudre. De plus, un process visible est plus facile à piloter ; les décisions sont prises non pas sur la base d’impressions ou de sentiments mais d’informations concrètes et visibles.

Le test d’acide de la visibilité est donné par Tahichi Ohno. Si vous n’êtes pas capable « en regardant de voir et dire s’il y a un problème » alors votre process, n’est pas « visible ». Cela implique un flux simple, facilement compréhensible et organisé dans le sens du process. C’est certainement la partie la plus difficile à réaliser mais aussi celle qui donne le plus de résultats.

Une fois que l’on a travaillé sur l’implantation du process physique, les andons sur lequels sont affichés les indicateurs de performance clés peuvent alors être utilisés faire émerger les problèmes et piloter le process.

Et le 5 S ?

Si vous posez la question suivante autour de vous : « Qu’est-ce que le 5S ? ». Les personnes les plus informées vous énuméreront les 5 étapes suivantes du 5S :

1. SEIRI = Séparer les objets nécessaires du non nécessaire

2. SEITON = Organiser en mettant chaque objet dans sa position optimale dans l'espace de travail

3. SEISO = Nettoyer en profondeur les outils / équipements de travail ainsi que l'environnement

4. SEIKETSU = Standardiser les procédures de travail, les checklistes de manière à maintenir l'espace de travail propre et bien organisé

5. SHITSHUKE = Discipline dans l'application des étapes suivantes afin de maintenir un espace de travail propre et ordonné

Peu de gens n’ont jamais entendu parlé du 5S, beaucoup pensent appliquer le 5S… Nombre d’entreprises communiquent sur leur démarche 5S. Simplement, très peu de personnes sont capables de vous expliquer pourquoi on fait le 5S (même si elles sont capables d’en citer les étapes). Le « drame » du 5S est qu’il a été tellement « popularisé » qu’il a perdu tout son sens. Résultat des course, cet outil, qui est sensé augmenter le moral et améliorer le travail de employés de Toyota, est plutôt toléré, voire considéré comme un mal nécessaire ici...

Le 5S est un de outil performant utilisé par Toyota pour rendre atteindre et maintenir la « visibilité ». Il mérité largement d’être revisité et ré expliqué (en insistant sur le pourquoi et non le comment) afin de tirer le maximum de son efficacité.

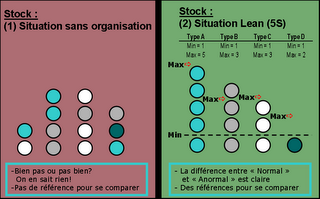

Au lieu de faire du texte, et vous ré expliquer une nième fois le 5S, je vous propose ci-dessous un deuxième dessin qui permet d’illustrer l’efficacité du 5S. Ce dessin comme le premier est inspiré de documents d'Art Smalley, l’un des meilleurs experts du lean.